Một cách tổng quát và đơn giản nhất, với góc nhìn của khách hàng, cả bên ngoài lẫn nội bộ, để một tổ chức hướng đến Hoạt động Xuất sắc (Operational Excellence – OE) cần tập trung vào 3 tiêu chí chủ chốt: Tốt hơn, Nhanh hơn và Rẻ hơn.

Tốt hơn. Chất lượng sản phẩm và dịch vụ tốt hơn, quy trình cung ứng sản phẩm và dịch vụ tốt hơn, giá trị mang lại và trải nghiệm khách hàng, người dùng tốt hơn. Tốt hơn về tất cả các khía cạnh chất lượng mà khách hàng quan tâm. Ví dụ, nếu an toàn thực phẩm và giá trị dinh dưỡng là quan trọng, thì sản phẩm phải an toàn hơn và dinh dưỡng phải tốt hơn.

Nhanh hơn. Sản phẩm, dịch vụ được cung ứng đến khách hàng nhanh hơn, phản hồi cho các yêu cầu của khách hàng nhanh hơn, xử lý các yêu cầu, phàn nàn, khiếu nại nhanh hơn, … Ví dụ: ngoài đạt On-Time-In-Full trong cung ứng sản phẩm đến kênh phân phối, doanh nghiệp cũng tăng cường và mở rộng hệ thống phân phối, nâng cao sự hiện diện của sản phẩm để NTD cần là có thể mua được ngay.

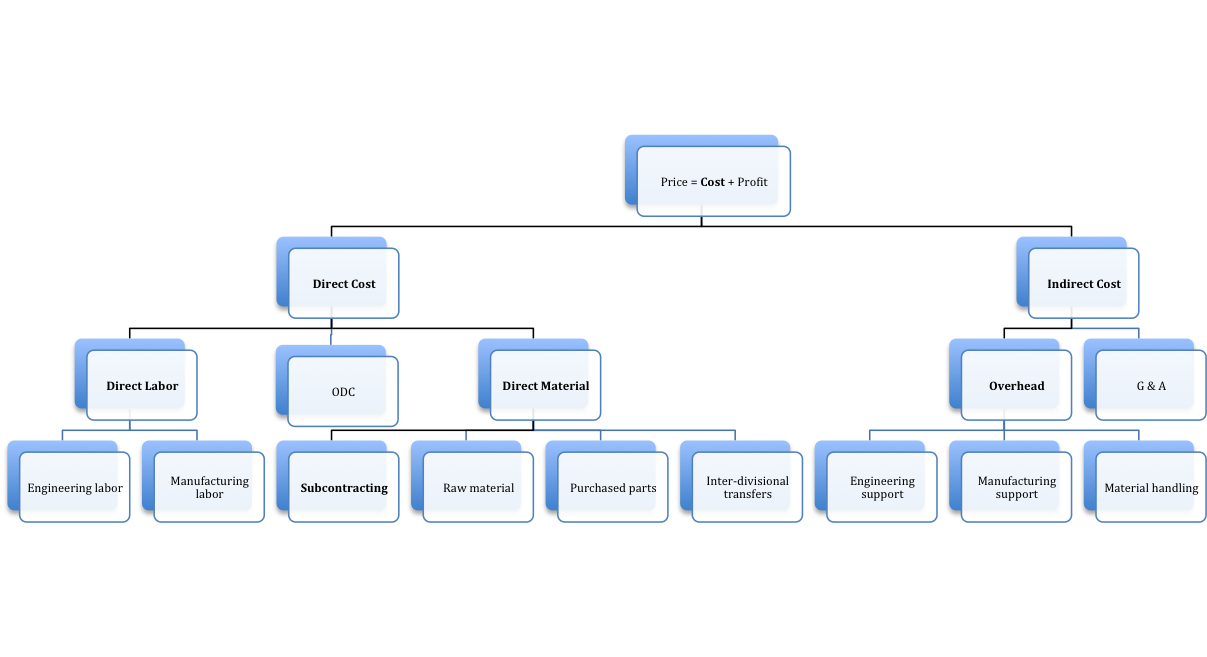

Rẻ hơn. Rẻ hơn trong lựa chọn nguồn nguyên liệu, rẻ hơn trong vận hành, rẻ hơn trong hoạt động và từ đó rẻ hơn cho khách hàng. Rẻ hơn không có nghĩa là hy sinh an toàn, chất lượng, môi trường hoặc các tiêu chí quan trọng khác mà rẻ hơn có nghĩa là sử dụng tài nguyên, nguồn lực hiệu quả hơn và tăng hàm lượng giá trị gia tăng, nâng cao hiệu suất giá trị / chi phí cho mỗi sản phẩm, dịch vụ của tổ chức

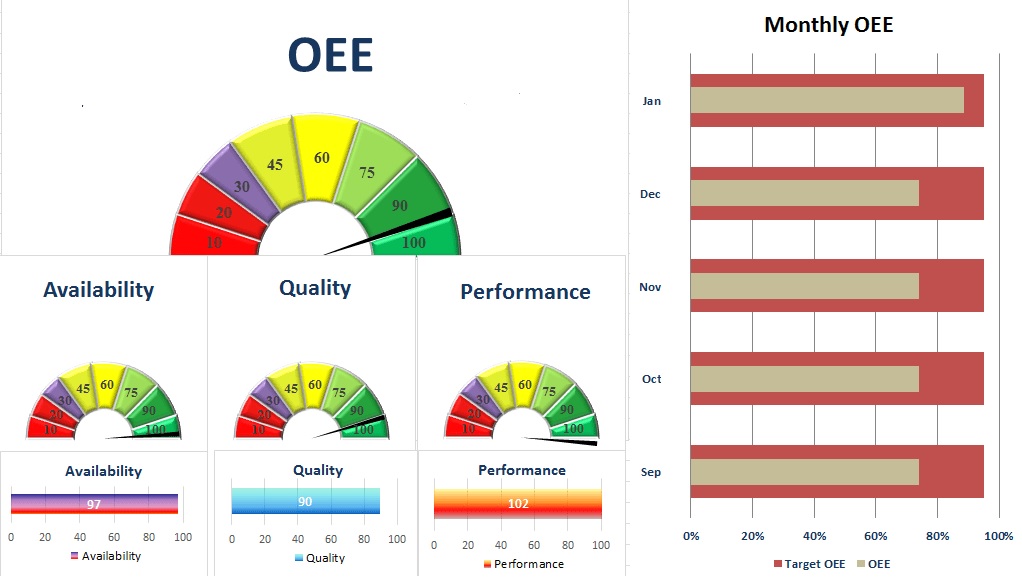

Để đạt được các tiêu chí cho sự xuất sắc trong hoạt động đó, tổ chức cần có các quy trình hiệu quả trong việc cung cấp giá trị gia tăng cho khách hàng. Các quy trình cần được thiết kế tốt, thực thi hiệu quả và nhất quán; Mọi nhân sự có năng lực để hoàn thành công việc và hiểu rõ các ưu tiên: những việc cần làm, việc nào quan trọng cần thực hiện và thực hiện khi nào. Quy trình cũng làm rõ việc trao quyền cùng trách nhiệm và ai có trách nhiệm giải trình về những gì đã hoặc chưa được thực hiện.

Các tổ chức cũng cần có các phương pháp và công cụ để thiết kế, cải tiến và kiểm soát. Ví dụ, về thiết kế, tổ chức áp dụng phương pháp Thiết kế cho Six Sigma (Design for Six Sigma). Để cải thiện, tổ chức triển khai xây dựng Six Sigma, Lean và Kaizen. Để kiểm soát, các công cụ Dòng giá trị (Value Stream) hoặc Quản lý Quy trình (Process Management) được sử dụng …

Ngoài ra, Hoạt động Xuất sắc còn có nghĩa là các cá nhân trong tổ chức có tư duy và hành vi mong muốn được trở nên xuất sắc trong hoạt động. Các tư duy đúng được ghi nhận và các hành vi đúng được lãnh đạo khuyến khích, được kích hoạt bởi các mục tiêu và KPI, được khuyến khích bởi các chỉ tiêu năng suất, hiệu suất, và bởi các phần thưởng và sự ghi nhận.

Cuối cùng, một tổ chức không thể đạt được sự xuất sắc trong hoạt động nếu không có sự liên kết của toàn tổ chức về 4 yếu tố then chốt: các Chính sách, Chiến lược, Ưu tiên và các Quyết định được đưa ra. Các yếu tố này phải được thực hiện xuyên suốt ở tất cả phòng ban chức năng, từ lên xuống ở tất cả các cấp của tổ chức để luôn thúc đẩy các hành vi và kết quả phù hợp.

Khi mọi cá nhân trong tổ chức cùng tham gia, được trao quyền, đồng lòng thực hiện bốn yếu tố tiên quyết và 3 tiêu chí chủ chốt trên, tổ chức sẽ đạt đến Hành động Xuất sắc, mang lại kết quả mong muốn cho lợi thế cạnh tranh cho tổ chức.

Bạn có nghĩ như vậy không?

– Huỳnh Minh Quang –

Bạn phải đăng nhập để bình luận.