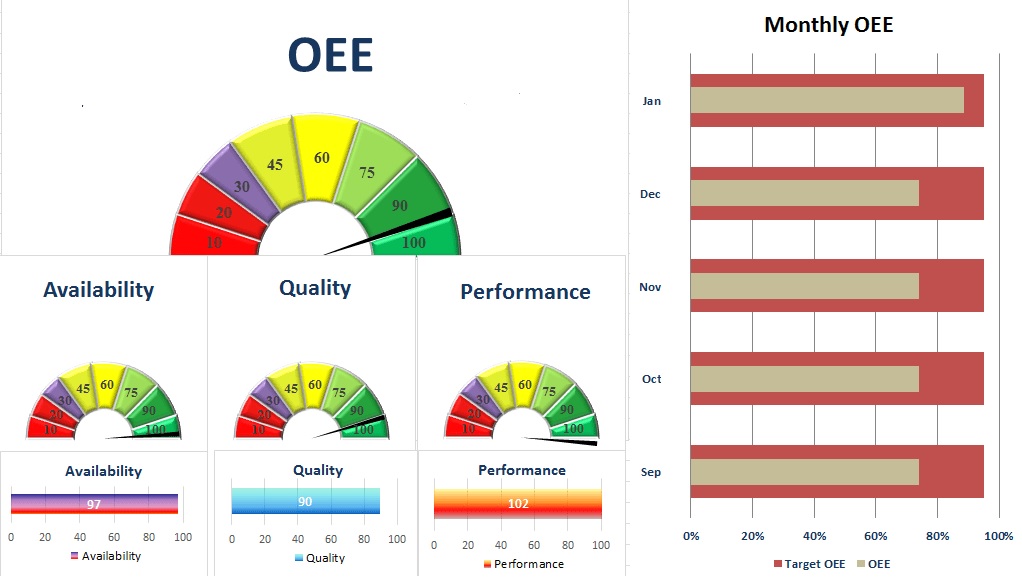

OEE, viết tắt của Overall Equipment Effectiveness, tạm dịch “Hiệu suất thiết bị tổng thế”, hiệu suất tổng thế của thiết bị, đã và đang là một khái niệm rất quen thuộc với hầu hết những quản lý sản xuất của các ngành sử dụng nhiều máy móc thiết bị. Theo định nghĩa thông dụng, OEE là tổng hợp của 3 yếu tố A, P & Q

A: Availability (mức độ sẵn sàng cho sử dụng của thiết bị): tính bằng % thời gian vận hành thực tế so với thời gian vận hành theo kế hoạch. Ví dụ, theo kế hoạch, trong một ngày dây chuyền X cần vận hành 20 giờ nhưng đã phải ngừng 30 phút do công nhân vào ca trễ, 30 phút do thiếu nguyên liệu sản xuất và 1 giờ do máy móc hư hỏng cần sửa chữa, thì A = 18 / 20 = 90%

P: Performance (năng suất/công suất): Tính bằng % số lượng sản phẩm thực tế được sản xuất ra, trong một đơn vị thời gian, so với số lượng theo kế hoạch. Ví dụ, theo kế hoạch, trong 18 giờ hoạt động của ngày hôm đó, dây chuyền X phải sản xuất ra 100k sản phẩm, nhưng vì những lúc dây chuyền phải chạy tốc độ thấp khi thiết bị không ổn định, tăng tốc từng bước sau khi sửa chữa, dừng chỉnh máy mà thực thế chỉ sản xuất được 90k sản phẩm, thì P = 80k / 100k = 80%

Q: Quality (chất lượng): số lượng sản phẩm đạt yêu cầu chất lượng so với tổng số lượng sản phẩm được sản xuất ra tại cuối dây chuyền (%). Ví dụ, trong 90k sản phẩm dây chuyền X đã sản xuất ra, đội QC kiểm tra và đã giữ lại 4.5k sản phẩm không đạt chất lượng, để tái chế hoặc hủy bỏ, chỉ có 85.5k sản phẩm đạt yêu cầu chất lượng để xuất bán, thì Q = 95%

Và như vậy, hiệu suất thiết bị tổng thể của dây chuyền X trong ngày hôm đó là OEE = A x P x Q = 90% x 80% x 95%% = 68,4%

Và như vậy, OEE có thể được sử dụng như một KPI để đo lường hiệu quả hoạt động tổng thể của các dây chuyền sản xuất, nhằm so sánh với mục tiêu mà các quản lý đã đặt ra. Đặc biệt, OEE còn thường được dùng để so sánh giữa các dây chuyền khác nhau trong cùng nhà máy, giữa các nhà máy trong cùng tập đoàn, các nhà máy trong cùng ngành công nghiệp …

Tuy nhiên, vì đây là chỉ số tổ hợp của cả 3 yếu tố trên, nếu chỉ nhìn vào một mình OEE thôi, liệu nhà quản lý có thể nhận biết đúng vấn đề hiện có là gì? Cần hành động như thế nào?

Xét ví dụ dây chuyền sản xuất Y trong một nhà máy khác, cùng tập đoàn với nhà máy có dây chuyền X trên, cũng đang sản xuất cùng sản phẩm. Y có OEE như sau (so sánh với X): kế hoach sản xuất được quản lý tốt hơn A = 95%, máy móc hoạt động trơn tru hơn P = 90% nhưng chất lượng sản phẩm sản xuất ra kém hơn Q = 80%. Ta có OEE của Y = 95% x 90% x 80% = 68,4%, tương đương với X. Để trả lời câu hỏi “hiệu suất tổng thể” thực sự của 2 dây chuyền X và Y này có giống nhau, có tương đương, cần xác định chúng ta đang nói đến đo lường nào.

- Dù cùng hiệu suất, nếu tốc độ thiết kế và tốc độ vận hành của 2 dây chuyền này khác nhau thì dù OEE có giống nhau, năng lực cung ứng sản phẩm tối đa (hay công suất, sản lượng) ra thị trường của 2 dây chuyền là khác nhau. Giả sử tốc độ của X gấp đôi Y thì năng lực cung ứng của X cũng gấp đôi Y.

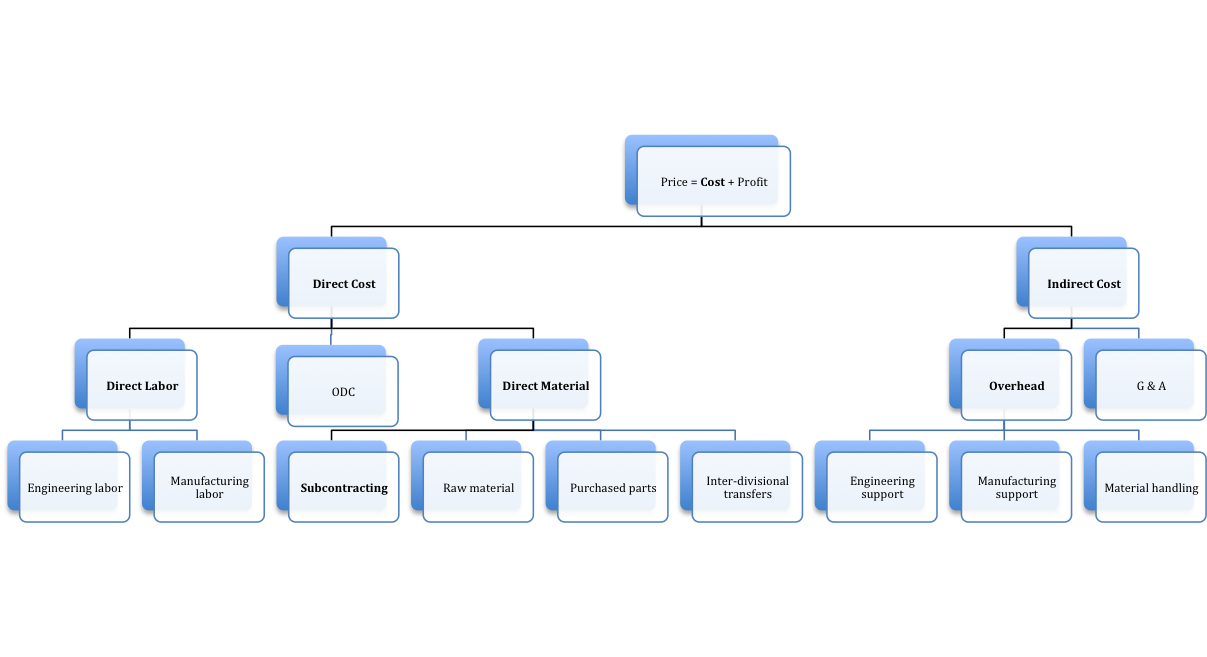

- Chi phí sản xuất của 2 dây chuyền này cũng hoàn toàn khác nhau. A và P liên quan nhiều đến chi phí nhân công, năng lượng tiêu thụ và khấu hao thiết bị trong khi Q lại bị ảnh hưởng nhiều từ chi phí nguyên liệu và bao bì cấu thành sản phẩm. Giả sử chi phí đầu tư, chi phí khấu hao, vận hành theo thời gian, … của X đều gấp đôi Y. nhưng vì công suất cũng gấp đôi nên chi phí biến đổi trên một đơn vị sản phẩm của 2 dây chuyền lại là tương đương …

Và khi mức OEE này không như mong đợi, chương trình cải thiện chỉ số OEE này, từ 68.4% –> 75% như mong đợi (ví dụ) cũng rất khác nhau.

- Để tăng năng lực cung ứng tránh việc phải đầu tư thêm dây chuyền (sau khi đã tăng số ngày có kế hoạch sản xuất lên tối đa, ví dụ 350 ngày = 365 ngày của năm – 15 ngày nghỉ lễ) thì các giải pháp tăng tốc độ máy, giảm ngừng máy, giảm hư hỏng sản phẩm, … đều phù hợp. Tuy nhiên, mỗi % cải thiện của A, P hay Q đều đóng góp vào tỷ lệ % cải thiện ở OEE là khác nhau.

- Cho mục đích giảm chi phí sản xuất lại có sự phức tạp riêng của nó. Mỗi % cải thiện ở A và P sẽ giúp tiết kiệm chi phí chủ yếu ở các chi phí cố định như khấu hao thiết bị, nhà xưởng, nhân sự gián tiếp và một ít nhân sự trực tiếp. Trong khi đó, mỗi % cải thiện ở Q lại được đóng góp chủ yếu từ chi phí cho nguyên liệu, nguyên liệu và lao động trực tiếp.

Và như vậy, dùng chỉ OEE như KPI duy nhất để quản lý, đánh giá, ghi nhận, xét thưởng cho nhà máy, cho sản xuất liệu có phù hợp với mục đích kiểm soát và nâng cao hiệu quả tổng thể như tên gọi của nó?

– Huỳnh Minh Quang –

Bạn phải đăng nhập để bình luận.